Конструкционные пластики имеют массу крайне полезных применений. ИХТЦ участвует в проекте по масштабированию технологии производства полиэфирэфиркетона (ПЭЭК). Как обстоят дела на этом рынке и почему важно и дальше в России развивать данное направление.

14-й пакет европейских санкций, который был вымучен политиками ЕС в июне 2024 года, среди прочего подразумевает запрет импорта в Россию неких «пластиков». Полная номенклатура товаров должна быть опубликована в официальном журнале Евросоюза. Но, можно предположить, что под запрет попали в том числе конструкционные полимеры и композиты, которые применяются в высокотехнологичных отраслях ― аэрокосмической, автомобильной, медицинской и телекоммуникационной.

Еще в 2023 году эксперты ВШЭ оценили потери от санкционных ограничений на импорт пластиков в 250 млрд долларов в год (подразумевались потери отраслей, выпускающих продукцию на их основе), или 14% ВВП в ценах 2021 года. В исследовании не учитывались возможности поставок через третьи страны и увеличение внутреннего производства. В целом на рынке крупнотоннажных общеприменяемых полимеров трагедии не произошло и вряд ли произойдет. Но о чувствительных направлениях, конструкционных пластиках, которые необходимы, в том числе для собственного самолетостроения, стоит поговорить отдельно. В основном речь пойдет о полиэфирэфиркетоне как о наиболее наглядном примере.

Самыми распространенные высокоэффективными термопластичными смолами являются полиэфирэфиркетон (PEEK), полиэфиркетонкетон (PEKK), полиамидимид (PAI), полифениленсульфид (PPS), полиэфиримид (PEI), полиэфирсульфон (PES) и жидкокристаллический полимер (LCP). Все они прекрасно функционируют в условиях высоких температур, после затвердевания не впитывают воду и не разлагаются во влажных условиях, химически устойчивы.

Полиэфирэфиркетон (PEEK): свойства и области применения

В свое время полиэфирэфиркетон (термопластичный полимер, входит в семейство полиарилэфиркетонов) произвел революцию в секторе конструкционных материалов (впервые был разработан в 1978 году компанией Victrex plc.). Он известен своей универсальностью и вариативностью технологий обработки. Широко используется в аэрокосмической, автомобильной, нефтегазовой отраслях и медицине. Обладает превосходными механическими свойствами, химической стойкостью и термической стабильностью (температуру плавления около 330-343°C).

В автомобильной промышленности ПЭЭК используется для изготовления элементов зубчатых передач и трансмиссий, тормозных систем, деталей топливных систем и рефлекторов автомобильных фар. В авиации материал применяется для изготовления комплектующих: элементы крыла, рули, элероны, киль, шпангоуты, элементы фюзеляжа, сотовые заполнители, обтекатели, створки люков, иллюминаторов, детали салонов и топливной системы. ПЭЭК позволяет получить необходимую прочность, устойчивость к огню и снизить токсичность.

В медицине полиэфирэфиркетон ценят за легкую стерилизуемость, физиологическую инертность, биосовместимость, стойкость к излучениям: гамма, рентгену и ультрафиолету. Из ПЭЭК и полиэфиркетона изготавливают высокопрочные детали медицинских изделий (ручки, клапаны и др.), детали диализаторов крови, контейнеры для стерилизации, имплантаты (включая имплантируемые дефибрилляторы), протезы костей, коленных суставов.

В нефтегазовой отрасли ПЭЭК используется для изготовления подшипников скольжения, уплотнений, крыльчаток насосов, в виде защитных покрытий и изоляции проводов нефтепогружного электрооборудования. Кроме того, он применяется для изоляции проводов и кабелей военной, ядерной промышленности, подземного оборудования, в электронике.

ПЭЭК может обрабатываться методами литья под давлением, прессования или трансфертного формования. Литье под давлением является наиболее часто используемым способом, который включает плавление гранул и впрыскивание их в полость формы под высоким давлением. Компрессионное формование состоит в помещении материала в предварительно нагретую форму и применении тепла и давления для придания необходимой формы. Трансферное формование включает плавление материала ПЭЭК в отдельной камере и последующую передачу его в полость формы под давлением.

ПЭЭК можно обрабатывать обычными механическими методами, такими как токарная обработка, фрезерование, сверление и шлифование. Однако из-за своей высокой кристалличности и прочности ПЭЭК представляет собой сложный материал для механической обработки, поэтому необходимы специальные инструменты и условия резки, чтобы избежать деформации материала, сколов или растрескивания.

ПЭЭК может обрабатываться с помощью различных методов аддитивного производства, таких как моделирование наплавлением (FDM), селективное лазерное спекание (SLS) и стереолитография (SLA). Эти методы включают в себя послойное наращивание материала с использованием процесса, управляемого компьютером. Аддитивное производство деталей из ПЭЭК может обеспечить такие преимущества, как сложная геометрия, сокращение времени выполнения заказа и снижение отходов.

Полиэфиримид (PEI): свойства и области применения

Полиэфиримид востребован в автомобилестроении ― в электрических и осветительных системах. Из него изготавливают компоненты трансмиссии, зажигания, корпуса термостатов, отражатели, патроны для ламп. В аэрокосмической промышленности ПЭИ находит применение из-за легкого веса и электропроводящих свойств, подходящих для экранирования электромагнитных помех, повышенного термического сопротивления, исключительной механической прочности, в компонентах реактивных двигателей и обшивке салонов самолетов.

Еще одной сферой применения для ПЭИ является рынок телекоммуникаций: печатные платы и разъемы, выключатели. Плюс под нужды современной электроники (повышенная плотность упаковки и более легкие материалы-носители) были разработаны полиэфиримиды с керамическим наполнителем. Они используются для изготовления печатных плат, работающих в микроволновом диапазоне, чипов и конденсаторов.

В медицине смолы ПЭИ применяются как для одноразовых, так и для многоразовых устройств, а также для корпусов датчиков медицинских мониторов. Они автоклавируются, химически устойчивы, доступны как в прозрачном, так и в непрозрачном исполнении. Полиэфиримид выдерживает стерилизацию сухим жаром при 180°C, газообразным этиленоксидом и гамма-излучением. ПЭИ находит применение в мембранных приложениях благодаря проницаемости, биосовместимости с кровью и тканями. Из него же часто делают ручки и корпуса хирургических инструментов, безимплантационные протезы.

Мировой рынок инженерных пластиков (+ ПЭЭК и ПЭИ отдельно)

Объем мирового рынка инженерных пластиков оценивается некоторыми экспертами в 122,1 млрд долларов США в 2024 году и, как ожидается, достигнет 171,45 млрд долларов США к 2029 году. Среднегодовой темп роста составит 6,9% в течение прогнозируемого периода (2024–2029 гг.).

Конструкционные пластики применяются в самых разных областях: от внутренних стеновых панелей и дверей в аэрокосмической промышленности до жесткой и гибкой упаковки. Упаковочная, электротехническая и электронная, а также автомобильная промышленность стимулируют рост мирового рынка инженерных пластиков. В 2022 году на долю упаковки и электротехники пришлось порядка 24% и 31% от общего дохода рынка соответственно. В 2022 году объем мирового производства пластиковой упаковки составил 134 млн тонн, что на 4,17% выше, чем в 2021 году. Спрос на конструкционные пластмассы во всем мире увеличился из-за растущего спроса на упакованные продукты питания и напитки.

В региональном разрезе доминирует Азиатско-Тихоокеанский регион с долей рынка в мировом масштабе в 45% в 2023 году. Страны Азии не только держат лидерство по производству и потреблению инженерных пластмасс, но также находятся в авангарде технологических достижений в этом секторе, включая исследования и разработки новых материалов. Например, Китай и Япония являются основными потребителями ПЭЭК, занимая 59,85% и 16,82% от доли этого рынка в АТР соответственно. Если рассматривать отдельно полиэфирэфиркетон, объем его рынка в 2024 году оценивается маркетинговыми агентствами в 0,8 млрд долларов США, с прогнозом роста до 1,16 млрд долларов к 2029 году и CAGR 7,76%.

Мировой рынок полиэфирэфиркетона достаточно консолидирован, 5 ведущих компаний в совокупности занимают 80,77% всего рынка. Основными игроками являются предприятия из США, Германии, Бельгии, Великобритании, Китая: Evonik Industries AG, Jilin Joinature Polymer Co., Ltd., Pan Jin Zhongrun High Performance Polymer Co., Ltd, Solvay и Victrex.

Основным потребителем PEEK является аэрокосмическая промышленность. Общая выручка от производства компонентов для аэрокосмической отрасли в 2022 году в мире достигла 467 млрд долларов США, что на 8,55% выше, чем в 2021 году. В последние годы в Европе фиксируется самый высокий спрос на ПЭЭК: на фоне российско-украинского конфликта Германия и Франция наращивают свою воздушно-космическую оборону, что увеличило спрос на аэрокосмические компоненты с полиэфирэфиркетоном.

По сферам применения ПЭЭК разделен на следующие сегменты:

- аэрокосмический (~ 42 %);

- автомобильный (~ 30 %);

- медицинский (~ 12 %);

- электротехнический (~ 7 %);

- другие (~ 9 %).

Размер глобального рынка полиэфиримида оценивается в 663,1 млн долларов США в 2024 году и, как ожидается, достигнет 910,2 млн долларов к 2029 году, при этом среднегодовой темп роста составит более 6,5% в течение прогнозируемого периода (2024–2029 гг.).

Российский рынок ПЭЭК и импорт

АО «Институт пластмасс имени Г.С. Петрова» (АО «Институт пластмасс», входит в структуру «Ростеха»). Компания осуществляет малотоннажное производство ПЭЭК ― до 2 тонн в год. Способ получения защищен патентом РФ № 2673242, приоритет изобретения от 27.06.2018. Основной же необходимый объем потребляемого ПЭЭК «гражданского» назначения в РФ импортируется из зарубежных стран (в основном из Китая).

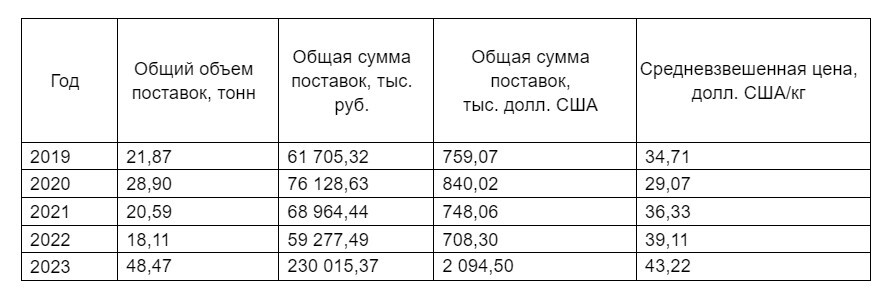

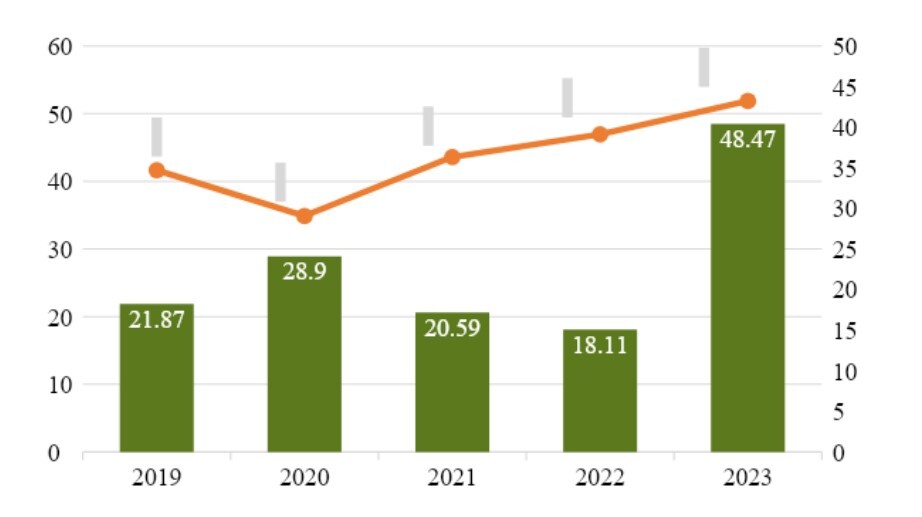

В 2019–2022 гг. объем импорта ПЭЭК находился на уровне 20 тонн/год (за исключением 2020 года, в котором был отмечен значительный прирост относительно 2019 года). В 2023 году объем импорта существенно вырос и составил 48,47 тонн на сумму 2,09 млн долл. США, средневзвешенная цена на таможне ― 43,22 долл/кг. Относительно аналогичного периода 2022 года объем импорта ПЭЭК вырос на 16,82 тонн (92,88%), 113,32 млн руб. (191,16%), 889,94 тыс. долл. США (125,64%), средневзвешенная цена увеличилась на 6,65 долл/кг (17,00%), в рублях на 1,69 тыс. руб./кг (50,97%). Подобная динамика может быть связана с налаживанием новых торговых каналов, компенсацией складских запасов ввиду введенных ранее санкций, а также быть следствием роста потребления продукта внутри страны.

Наиболее востребованными марками ПЭЭК на российском рынке являются серии 450: 450 G, 450GL30, 450CA30, 450PF. Также отметим, что PEEK 450 ― это марка, производимая компанией Victrex, несмотря на то, что в графе «Изготовитель» в таможенной статистике в основном указывается другая компания. То есть поставки продукции Victrex из Великобритании сохранились посредством продажи/закупки через другие компании. Марки PEEK 450 используются для изготовления антифрикционных деталей в узлах скольжения, а также для производства технических изделий методом экструзии.

В 2021 году основным поставщиком ПЭЭК на российский рынок была компания Mcam Symalit Ag (Швейцария). В 2019–2020 гг. основным поставщиком являлась компания Victrex Plc. Начиная с 2022 года структура импорта ПЭЭК начала сдвигаться в сторону китайских производителей (в 2022 г. ― 25,8%; 2023 ― 53,2%). Это компании Zhejiang Pfluon New Materials Co., Ltd, Jilin Joinature Polymer Co., Ltd тд. В 2023 г. увеличились поставки ПЭЭК немецкими поставщиками: Badico Trading GmbH, MW Compounds GmbH, BIEGLO GmbH. В частности, объем поставок ПЭЭК компанией Badico Trading GmbH составил 47,8% по отношению к общему объему импорта 2023 г.

Технологии получения ПЭЭК

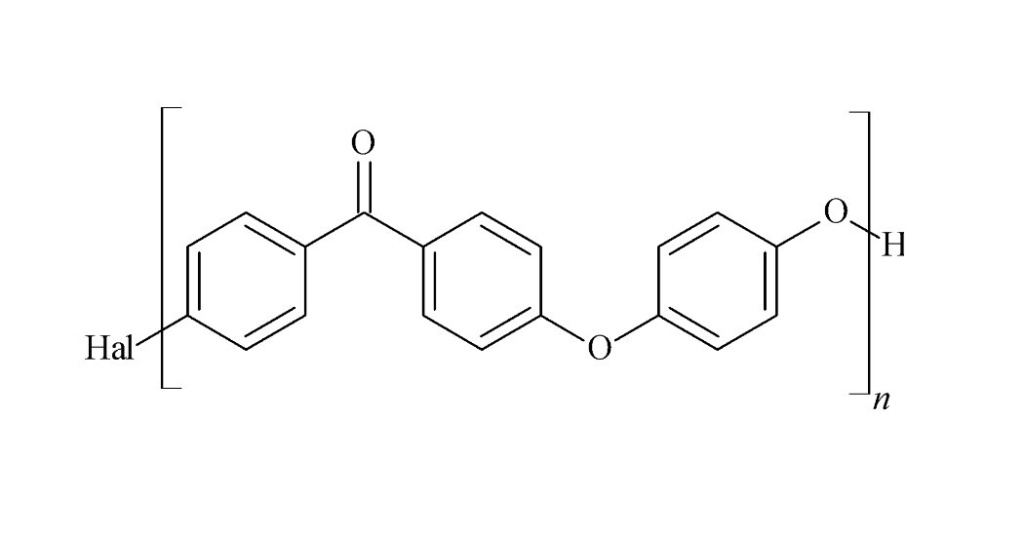

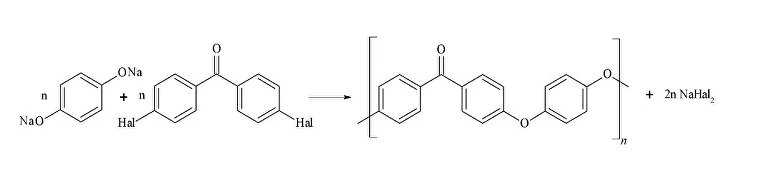

PEEK был впервые получен в 1978 году — сравнительно недавно по производственным стандартам — как устойчивый к высоким температурам материал для изоляции кабелей. Сейчас будет немного сложно (для маркетологов). Синтез основы для композиции (ПЭЭК) осуществляется методом нуклеофильной поликонденсации гидрохинона с 4,4’-дифтордифенилкетоном в среде высококипящего растворителя дифенилсульфона при температуре 320–350 °С. В качестве щелочных агентов используют углекислый калий и углекислый натрий.

Одним из основных методов получения полиарилэфиркетонов является поликонденсация гидрохинона (или бисфенолов) с дифтордифенилкетоном (или дихлордифенилкетоном) в присутствии щелочи. Реакция проводится в атмосфере инертного газа в среде высококипящих полярных органических растворителей (ДМСО, сульфолан, диметилсульфон и др.). В качестве катализатора применяют безводные щелочи, а также карбонаты и другие соли щелочных металлов.

Большая часть исходных веществ, которая необходима для производства полиэфирэфиркетона, не производится на территории РФ: гидрохинон, галогензамещенные бисфенолы, ДМСО, сульфолан, диметилсульфон. Исходя из этого, внутреннее производство полимерной продукции на основе ПЭЭК сильно зависит от возможности импорта и поиска поставщиков качественной продукции. Наличие внутреннего производства необходимых сырьевых продуктов позволит существенно снизить риски, связанные с поставкой, доступностью и ценой, а также потенциально удешевить промышленный процесс получения конечных продуктов.

Синтез ароматических ПЭЭК возможен ацилированием по реакции Фриделя-Крафтса или реакцией нуклеофильного замещения активированных дигалогенсодержащих ароматических соединений и бисфенолятов щелочных металлов. В большинстве случаев ПЭК и ПЭЭК получают путем поликонденсационного взаимодействия бисфенолов с 4,4’-дигалоген-замещенными производными бензофенона, в качестве которого используют, как правило, 4,4’-дифтор- или дихлордифенилкетон. Введение заместителей в бензольное кольцо исходного мономера повышает растворимость ПЭК и ПЭЭК.

Возможен синтез ПЭЭК на основе ароматических диэфиров и ароматических дикислот, а также ароматических эфирокислот в среде трифторметансульфоновой кислоты. Методом ЯМР 13С установлено, что такие ПЭЭК содержат только п-замещенные бензольные кольца. При использовании N-циклогексил-2-пирролидона в качестве растворителя при синтезе полифениленэфиркетонов и полифенилентиоэфиркетонов возрастает скорость поликонденсации и молекулярная масса полимеров.

Перспективы конструкционных пластиков в России

Спрос в России на полиэфирэфиркетон (и другие конструкционные пластики) есть: в 2019–2022 гг. импорта ПЭЭК был в районе 20 тонн в год, в 2023 году вырос практически до 50 тонн. Российские потребители, предположительно, готовы «переварить» и большие объемы. Но здесь возникает проблема: если европейские поставщики окончательно «отваливаются», смогут ли китайские товарищи закрыть все потребности? Очевидно, нет.

Мы не раз писали, что «восточная логистика» не дает никаких 100%-х гарантий. Даже если партнеры из КНР не будут задавать вопросы о конечном потребители своей продукции, вероятны сложности с проведением транзакций. У покупателей в РФ могут возникнуть резонные вопросы к качеству материала (кстати, ГОСТа на полиэфирэфиркетон в стране пока нет) и гарантиях поставок на перспективу: странно, вводить в конструкцию своих изделий инженерные пластмассы, которые в любой момент могут с рынка исчезнуть.

Прекрасно, что Министерство промышленности и торговли РФ внимательно отслеживает подобные направления и реализует проекты по развитию производства конструкционных пластиков в России. В рамках одного из таких проектов ИХТЦ занимается масштабированием технологии синтеза ПЭЭК по лицензии «Института пластмасс имени Г.С. Петрова» и под авторским надзором его специалистов. Мы рассчитываем, что в течение двух лет в Центре малотоннажной химии в Томске будет запущена установка по производству 30 тонн ПЭЭК в год для нужд отечественной промышленности.

Следующим этапом может стать полная локализация технологии производства полиэфирэфиркетона, то есть производство промежуточного сырья для его синтеза ― мономеров. Причем не только для ПЭЭК, а для востребованных конструкционных пластиков в целом. В стране есть несколько центров компетенций, разрабатывающих технологии синтеза инженерных полимеров и их приложения. Помимо упомянутого «Института пластмасс», где есть в том числе технология производства полиэфиримида, над этими задачами успешно работают ученые Кабардино-Балкарского государственного университета им. Х.М. Бербекова.